Panele z włókno-cementu na zewnątrz domu: 8 wskazówek dotyczących wyboru i instalacji

Fasada każdego budynku jest jego wizytówką, która od pierwszych sekund pozwala określić, czy podoba Ci się ten wiejski dom, czy nie, czy dana instytucja ufa Ci itp. Dziś rynek materiałów budowlanych oferuje wiele opcje materiałów na fasady. Ta lub inna dekoracja pozwala podkreślić indywidualność budynku i jego właściciela, zapewnić izolację cieplną i akustyczną, chronić budynek przed wpływem różnych niekorzystnych czynników środowiskowych. Bardzo ważnym kryterium jest trwałość, praktyczność i rozsądny koszt wybranego materiału. Brak oczywistych niedociągnięć i doskonałych właściwości technicznych płyty z cementu włóknistego do dekoracji wnętrz domu. W tym artykule podamy wskazówki. przez ich wybór i samodzielny montaż powiedzieć o zaletach materiału i właściwościach.

Koncepcja „panelu z cementu włóknistego”

Nie na próżno wszystko, co genialne, jest proste. Istnieje wiele sposobów na udoskonalenie fasady dowolnego budynku, zaczynając od najpopularniejszej metody - okładziny cegła dekoracyjnai kończąc zwykłym wykończeniem bocznica. Jednak prawie wszystkie materiały mają wady, które sprawiają, że praktyczni ludzie szukają coraz to nowych wykończeń zewnętrznych. Jednym z czynników decydujących jest zawsze ostateczność koszty pracy twarzą w twarz, który musi obejmować pracę zespołu budowlanego i dostawę materiałów budowlanych. I w tym przypadku dekorowanie domu płytami z cementu z dodatkiem włókien jest bardziej opłacalne i przystępne cenowo niż okładziny z cegły. Potwierdzeniem tego są liczne recenzje konsumentów. Można to zauważyć wybierając takie płyty do dekoracji zewnętrznej otrzymujesz:

Można to zauważyć wybierając takie płyty do dekoracji zewnętrznej otrzymujesz:

- Oblicowanie, które nie styka się z zewnętrzną powierzchnią ściany. A to oznacza, że po prostu nie ma nic do złuszczania, zdzierania ani kruszenia;

- Mocne wykończenie, które jednocześnie zachowuje elastyczność i nie pęka;

- Łatwa instalacja dzięki formularzowi zwalniającemu w postaci gotowych arkuszy.

Płyta z cementu włóknistego jest niczym więcej niż panelem najbardziej zwyczajnym beton. Jednak procent betonu w składzie wynosi 90% całkowitej masy. Pozostałe 10% to różne dodatki mineralne i naturalne włókno celulozowe. To z pozoru nieistotne 10% pozwoliło stworzyć materiał okładzinowy o bardzo szerokim zakresie i wysokich parametrach technicznych. Napisaliśmy, że suplementy mineralne mogą być różne i to prawda. Wszystko zależy od producenta. Każdy ma swój „korporacyjny” przepis na najlepszy, ich zdaniem, skład. Może być drobnoziarnisty piasek rzecznyna przykład.  Dodatki są niezbędne do nadania materiałowi lepkości wewnętrznej po zakończeniu pełnego procesu krystalizacji. Tak więc płyty będą bardzo mocne na zewnątrz, ale ciągliwe w środku i nie będą podatne na pękanie przy ekstremalnych zmianach temperatury. Ale włókno jest obecne bezbłędnie.W tym przypadku sam producent określa również, czy zastosować naturalne włókno celulozowe, czy polimer syntetyczny.

Dodatki są niezbędne do nadania materiałowi lepkości wewnętrznej po zakończeniu pełnego procesu krystalizacji. Tak więc płyty będą bardzo mocne na zewnątrz, ale ciągliwe w środku i nie będą podatne na pękanie przy ekstremalnych zmianach temperatury. Ale włókno jest obecne bezbłędnie.W tym przypadku sam producent określa również, czy zastosować naturalne włókno celulozowe, czy polimer syntetyczny.

Ciekawy fakt - cement włóknisty został po raz pierwszy uzyskany w Austrii pod koniec XIX wieku metodą długich prób i błędów. Można powiedzieć, że był to konieczny środek. Ponieważ w tym czasie konstrukcja wymagała pilnie materiału, który byłby ogniotrwały i lżejszy. 7 lat eksperymentów umożliwiło uzyskanie uniwersalnego materiału. Ale w tym czasie do cementu dodano włókna azbestowe, które z czasem musiały zostać porzucone, ponieważ niektórzy naukowcy twierdzili, że takie dodatki są niebezpieczne dla zdrowia ludzkiego. Zanim znaleziono godną wymianę tego komponentu, eksperci próbowali więcej 200 gatunków różnych włókna jako dodatek. Najlepszą opcją okazało się włókno bardzo celulozowe, które pełni funkcję zbrojenia, nadaje sztywność na zginanie i znacznie zmniejsza rozszerzalność liniową materiału. Można również zastosować włókna aramidowe lub bazaltowe. W Rosji produkcja cementu włóknistego na bazie azbestu rozpoczęła się w 1908 roku w mieście Briańsk.

Specyfikacje techniczne

Skład, a także parametry techniczne płyt z cementu włóknistego powinny zgodne z GOST 8747-88.

- Gęstość materiału wynosi co najmniej 1,5 kg / cm3;

- Mrozoodporność zapewnia co najmniej 100 cykli, a to 40-50 lat eksploatacji;

- Współczynnik absorpcji wody wynosi nie więcej niż 20% całkowitej masy płyty;

- Temperatura pracy jest dość szeroka - od + 80 ° C do -120 ° C;

- Współczynnik rozciągania płyty wynosi nie więcej niż 1,5 mm / m, co wskazuje, że materiał praktycznie nie ma skurczu;

- Moduł sprężystości wynosi 12000 N / mm2;

- Wytrzymałość na zginanie w kierunku wzdłużnym wynosi co najmniej 24 MPa. Dla informacji - wytrzymałość na zginanie łupek falisty, który pomimo obecności na rynku budowlanym wielu bardziej nowoczesnych pokryć dachowych, jest nadal poszukiwany, wynosi 16 MPa. Tak więc płyty mogą wytrzymać znacznie większe obciążenia wiatrem, a także są mniej wrażliwe na uderzenia mechaniczne o średniej intensywności. W kierunku poprzecznym - co najmniej 20 MPa;

- Udarność materiału jest nie mniejsza niż 20 kJ / m2;

- Średnia dopuszczalna waga 1 m2 płyty z cementu włóknistego mieści się w zakresie od 16 do 24 kg.

Zakres rozmiarów panele również w dużej mierze zależą od producenta. Jeśli mówimy o japońskich talerzach, to pod względem wielkości są bardziej podobne do bocznicy, ale to nie to samo, nie mylić. Ich długość wynosi 3030 mm lub 1820 mm przy stosunkowo małej szerokości 445 mm. Grubość mogą mieć od 12 do 18 mm. Krajowi i niektórzy europejscy producenci oferują znacznie więcej opcji, co pozwala wybrać najbardziej dogodny rozmiar w zależności od szerokości i wysokości ścian zewnętrznych, dzięki czemu zużycie materiału jest bardziej ekonomiczne.  A to z pewnością pociąga za sobą całkowitą oszczędność kosztów. Standardowe rozmiary płyt będą następujące:

A to z pewnością pociąga za sobą całkowitą oszczędność kosztów. Standardowe rozmiary płyt będą następujące:

- 770 x 1200 mm;

- 306 x 1590 mm;

- 455 x 1593 mm;

- 1190 x 1560 mm;

- 1220 × 2440 mm;

- 190 × 3600 mm;

- 1200 × 1500 mm;

- 1220 x 2520 mm;

- 1220 x 3050 mm;

- 3000 × 1500 mm;

- 3600 × 1500 mm.

Z zakresu rozmiarów widać również, że na przykład tylko cokół lub inne małe fragmenty elewacji mogą być licowane z płytami. Jeśli chodzi o grubość - krajowi producenci oferują zakres od 6 do 16 mm.

Ponadto płytki mogą się różnić kształt krawędzi łączącej, który jest wybierany w zależności od zamierzonej metody instalacji. Na przykład, jeśli płyty zostaną zamontowane na specjalnych płytach Kleimer, ich długie boki będą miały charakterystyczne wypukłości. Dzięki tej formie zapewnione jest jak najlepsze dopasowanie paneli do ramy.

Zalety i wady użytkowania

Po zapoznaniu się ze składem płyt z cementu włóknistego i ich właściwościami technicznymi możemy wyraźnie odróżnić korzyści ich zastosowanie:

- Teraz, gdy materiały budowlane i wykończeniowe, które nie stanowią zagrożenia dla zdrowia ludzi i środowiska, stają się coraz bardziej popularne, wybór płyt z cementu włóknistego do dekoracji domu jest odpowiednią opcją.Rzeczywiście, w ich składzie znajdują się tylko materiały przyjazne dla środowiska, bez zanieczyszczeń różnych środków wiążących;

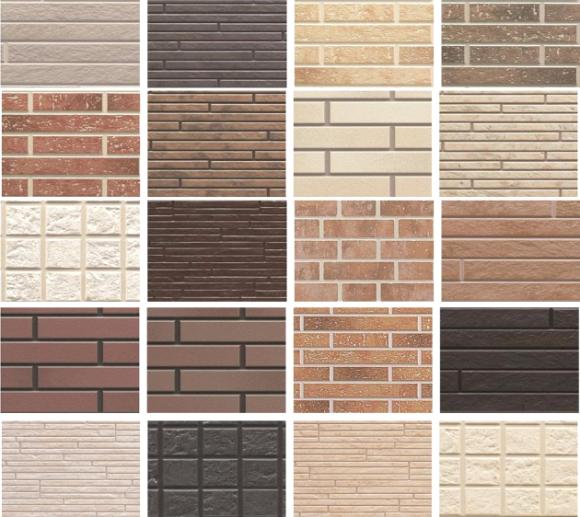

- Nie mniej ważny jest element estetyczny. Dekorowanie w nowoczesnym stylu hi-tech stopniowo zyskuje sympatię wielu właścicieli budynków prywatnych lub komercyjnych. Za pomocą paneli, których kolorystyka jest bardzo zróżnicowana, możesz wybrać najlepszą opcję dla odcienia i tekstury dowolny styl zewnętrzny;

- Praktyczni konsumenci docenią żywotność takiego wykończenia, która wynosi ponad 50 lat;

- Podszewka jest mrozoodporna;

- Większość producentów produkuje płyty klasy G1, co oznacza „materiał łatwopalny”. Oznacza to, że nie pali się pod nieobecność bezpośredniego źródła ognia i nie zapala się;

- Zwiększona odporność na wilgoć;

- Zapewnienie dodatkowej izolacji cieplnej i akustycznej zarówno na zewnątrz, jak i wewnątrz budynku;

- Odporność na promienie ultrafioletowe;

- Możliwość samodzielnego przeprowadzenia instalacji;

- Powierzchnia materiału jest samoczyszcząca. Zostało to osiągnięte dzięki specjalnej kompozycji, która pokrywa przednią stronę paneli. Działa niszcząco na cząsteczki brudu, które są podzielone i po prostu zmywane pod wodą deszczową;

- W związku z powyższym jasne jest, że dbanie o takie wykończenie jest tak proste i szybkie, jak to możliwe;

- Także korozja, grzyb lub pleśń;

- Płyty z cementu włóknistego nie podlegają rozkładowi;

- I wreszcie, ze względu na niski koszt produkcji, ostateczny koszt płyt z cementu włóknistego jest na przystępnym poziomie.

To wady może obejmować:

- Dość wysoki współczynnik absorpcji wody. Gdy wilgoć zostanie wchłonięta przez materiał, może wystąpić niewielkie odkształcenie. Ale to nie wpływa na wskaźniki siły;

- Niektórzy szczególnie wybiórczy konsumenci zauważają, że wygląd zwykłego muru znacznie różni się od wzoru powierzchni płyty przypominającej cegłę. Jest to jednak kwestia kontrowersyjna, ponieważ każdy ma inne preferencje. Ponadto należy dokonać rabatów, biorąc pod uwagę różnicę w kosztach tych dwóch materiałów wykończeniowych.

Tak przy okazji koszt płyty z cementu włóknistego Oczywiście zależy to od jego wielkości, grubości i producenta. Średni koszt płyty wynosi od 850 do 1400 rubli / m2. Na przykład japońscy producenci oferują swoje produkty po średniej cenie 1600 rubli / m2. Belgijscy producenci ustalili koszt bocznicy z cementu włóknistego na poziomie 900-1800 rub / m2, a na płytach - od 2500 rub / m2. Firmy krajowe oferują swoje produkty, nie mniej godne jakości niż japońskie, w cenie 800 rubli / m2.

Technologia produkcji

W celu uzyskania cementu włóknistego o wysokiej wytrzymałości podczas produkcji używać autoklawów a także prasowanie parą w wysokich temperaturach i ciśnieniu.

- Pierwszym krokiem jest wytworzenie mieszanki cementu z dodatkiem włókien w wytłaczarce;

- Gotowa kompozycja jest równomiernie rozprowadzana w formach, rozwijana w celu uzyskania wymaganej grubości i ściśliwa pod ciśnieniem około 650 N / cm3. Wyobraź sobie, jak gęsta będzie struktura po wystawieniu na działanie takiej siły;

- Po sprasowaniu płyty muszą zostać poddane wstępnemu procesowi hartowania. Zajmuje to od 6 do 8 godzin;

- Następnie, aby przyspieszyć proces końcowego hartowania i nadać materiałowi wszystkie wyżej wymienione cechy techniczne, płytki są wysyłane do autoklawów. Tam, pod wpływem pary, której temperatura i ciśnienie osiągają odpowiednio 175 ° C i 10 atm, proces produkcyjny jest zakończony;

- W rezultacie mamy materiał, który nie ma ograniczeń w zastosowaniu, ani w zależności od warunków temperaturowych różnych regionów, ani od przynależności architektonicznej budynku.

Nawiasem mówiąc, ostatni warunek zapewnia końcowy etap produkcji, mianowicie malowanie i lakierowanie powierzchni.

- Powierzchnia płyt może imitować różne tekstury - naturalne drewno, cegła, kamień naturalny. Uzyskuje się to poprzez wtłaczanie cementu włóknistego do form z odpowiednim reliefem;

- Może być absolutnie gładki lub teksturowany;

- Aby panele były bardziej realistyczne, są malowane jak najbliżej wybranej tekstury;

- Oprócz farby na powierzchnię nakładana jest również warstwa lakieru. Co chroni materiał przed wypaleniem podczas długotrwałego narażenia na promieniowanie ultrafioletowe;

- Płyty mogą opuścić fabrykę i nie są malowane. Wszystko zależy od życzeń klienta. W takim przypadku nadanie elewacji pożądanego koloru należy wykonać po montażu paneli.

Zakres i rodzaje płyt

Wspominaliśmy o tym grubość panelu leży w zakresie od 6 do 16 mm. W zależności od tego wskaźnika zmienia się zakres płytek:

- Minimalna grubość wskazuje na znacznie niższą wagę płyty, a jej koszt będzie niższy niż w przypadku grubszych płyt. Jednak wraz ze zmniejszającą się grubością wytrzymałość materiału maleje. Dlatego 6 mm Panele są stosowane do licowania powierzchni, które mają minimalne obciążenia wiatrem i które są chronione z niektórych stron w jak największym stopniu. Na przykład dla loggia do dekoracji na zewnątrz, to będzie najlepsza opcja. Zasadniczo taką grubość stosuje się do dekoracji wewnątrz budynków;

- Grubość 8 mm jest standardowe i ogólnie akceptowane. Dzięki tej wartości uzyskuje się optymalne parametry wytrzymałościowe o dopuszczalnej masie;

- Grube panele 10 mm wskazane jest stosowanie w przypadkach, w których konieczne jest zapewnienie wyższego stopnia odporności na różne obciążenia fizyczne. Zwróć uwagę - jest fizyczny, to znaczy mówimy o bezpośrednim kontakcie. Takie panele są wyłożone na pierwszych piętrach budynków użyteczności publicznej do różnych celów w ruchliwych miejscach, gdzie występuje duża koncentracja pieszych. Dlatego, jeśli zadaniem jest cześć budynku mieszkalnego, który ma ogrodzenie terytorium, bardziej rozsądne jest, aby wykonać płyty o standardowej grubości 8 mm, oszczędzając w ten sposób pewną ilość pieniędzy;

- Grube talerze 12, 14, 16 mm Służą do montażu w systemie ukrytych mocowań, w których potrzebne są szczególnie mocne fasady. Taka grubość zapewnia nie tylko zwiększoną wytrzymałość i stabilność, ale także wysoki poziom hałasu i izolację cieplną.

Panele z cementu włóknistego są szeroko stosowane ubiegać się o okładzina następujących elementów:

- Wewnętrzne ściany budynków do różnych celów;

- Zewnętrzna okładzina budynków o dużych podłogach, ponieważ panele łatwo wytrzymują działanie wysokich temperatur i podmuchów silnych wiatrów;

- Do dekoracji zewnętrznej domów drewnianych;

- Do rekonstrukcji starych budynków, które po dekoracji przekształcają się nie do poznania;

- Z panelu z cementu włóknistego możesz zbudować wewnętrzną przegrodę, a otrzymasz gotowy element planowania, którego nie trzeba poddawać dalszej dekoracji;

- Do frontowych pomieszczeń o dużej wilgotności - łazienki, prysznice, wanny, sauny, baseny;

- Dla piece do pieców i kominków;

- A nawet do produkcji parapetów.

Jak przechowywać i jak ciąć płyty

Nie zawsze proces instalacji następuje natychmiast po dostarczeniu niezbędnego materiału do obiektu. Powodów może być wiele, począwszy od niesprzyjającej pogody, a skończywszy na tym, że kupiłeś materiały, gdy cena była korzystna, a nawet bardziej przyjemna - cena promocyjna. W każdym razie staje się jednym z głównych zadań zapewnienie właściwego trybu przechowywania. Jest to konieczne nie tylko, aby zapobiec uszkodzeniu materiału, ale także, aby nie stracił swojej geometrii i płaskości. W przeciwnym razie mogą pojawić się problemy w przyszłości w postaci złego łączenia paneli między sobą lub „falistej” fasady. Store potrzebne są płyty z cementu włóknistego w następujący sposób:

- W każdym razie materiał jest wysyłany na plac budowy na specjalnych paletach, a nawet układany w taki sposób, aby przednia strona była skierowana w górę. Ten porządek rzeczy musi być ściśle przestrzegany przez cały czas. Nawet po zabraniu paneli do pracy zacznij je przycinać w razie potrzeby, złóż panele do góry;

- Jeśli proces rozładunku odbywał się ręcznie, palety prawdopodobnie nie były obecne. W takim przypadku musisz zbudować prowizoryczną ramę z drewnianych belek o koniecznie tej samej wysokości. Muszą być rozmieszczone w odstępach nie większych niż 40 cm;

- Jeśli płytki będą przechowywane na zewnątrz dowolnego pomieszczenia, należy je przykryć plandeką lub grubą folią, aby nie były brudne i mokre podczas deszczu lub śniegu.

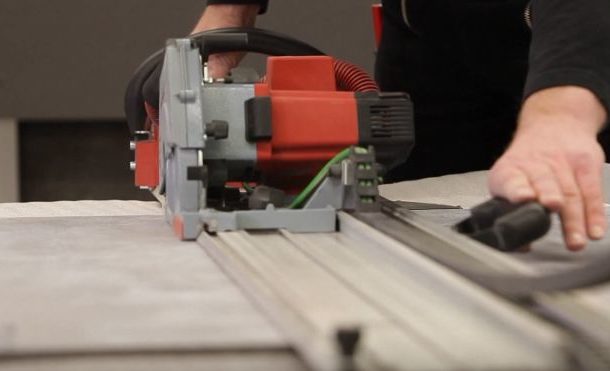

Wytnij talerz fragmenty o pożądanym rozmiarze mogą być na dwa sposoby:

- Korzystanie zwykły młynek lub okrągły talerz. W takim przypadku panel powinien leżeć przodem do góry na płaskiej, solidnej podstawie. Aby uniknąć wygięcia piły lub odchyleń od wymiarów, płytkę należy przymocować do podstawy, aby nie poruszała się pod wpływem działania narzędzia tnącego;

- Piłowanie można również wykonać za pomocą zwykłej wyrzynarki. W końcu nie bez powodu nazywane jest narzędziem uniwersalnym. W takim przypadku płytkę kładzie się twarzą do dołu. Brzeszczot powinien być wykonany z materiału węglikowego. Jeśli wyrzynarka ma funkcję wahadła, zdecydowanie zaleca się jej włączenie. Konieczne jest również unieruchomienie płyty podczas cięcia.

Technologia samodzielnego montażu i aranżacji elewacji wentylowanej

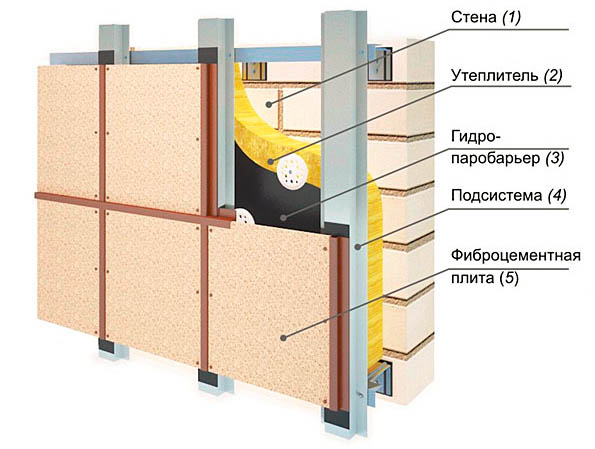

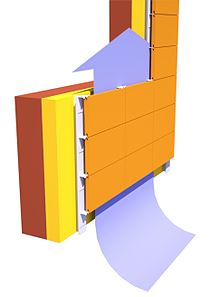

Zamontowany wentylowane fasada Jest to system profili aluminiowych, nierdzewnych lub ocynkowanych, na których montowane są materiały wykończeniowe. W ten sposób pomiędzy zewnętrzną ścianą budynku a warstwą wykończeniową może to z łatwością cyrkulować powietrze.  Pozwala to uniknąć tworzenia i gromadzenia się kondensatu oraz usuwa nadmiar wilgoci. Dla dodatkowych izolacja budynku między ścianą a podszewką można układać izolacja z wełny mineralnej. Ale pamiętaj, że dla izolacja piwnicylepiej użyć płyty styropianowektóre nie przechodzą i nie pochłaniają wilgoci. Fasady na zawiasach mają kilka znaczących zalety:

Pozwala to uniknąć tworzenia i gromadzenia się kondensatu oraz usuwa nadmiar wilgoci. Dla dodatkowych izolacja budynku między ścianą a podszewką można układać izolacja z wełny mineralnej. Ale pamiętaj, że dla izolacja piwnicylepiej użyć płyty styropianowektóre nie przechodzą i nie pochłaniają wilgoci. Fasady na zawiasach mają kilka znaczących zalety:

- Pozwalają zaoszczędzić maksymalną ilość ciepła w pomieszczeniu, zmniejszając w ten sposób koszty ogrzewania;

- Oprócz zapewnienia naturalnej wentylacji możliwe jest jednoczesne wyrównanie ścian dzięki niezależnemu systemowi profili metalowych. Zasada jest bardzo podobna do procesu instalowania suchej zabudowy na profilach aluminiowych. Prowadzi to do znacznych oszczędności na innych materiałach wykończeniowych;

- W niektórych przypadkach możliwe jest znaczne zmniejszenie zarówno ciężaru całej konstrukcji, jak i całkowitej masy wykończenia dzięki zastosowaniu ramy w połączeniu z płytami z cementu włóknistego.

Ale bądź ostrożny i rozsądnie oceń stan fundamentu i podłóg budynku, na którym planujesz powiesić wentylowaną fasadę. Przed ułożeniem ramy potrzeba:

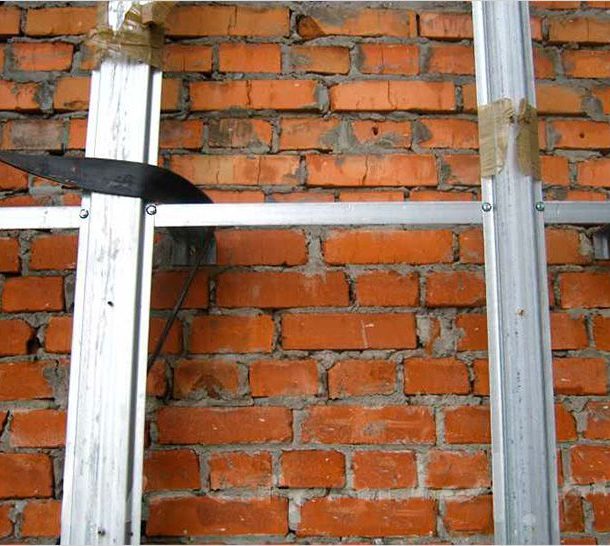

- Weź pod uwagę ciężar płyty, który zależy od jej grubości i wielkości. Ten wskaźnik określi, z którego materiału można zamontować ramę. Oznacza to, że będą to profile aluminiowe lub stalowe. Niektórzy twierdzą, że ramę, jako skrzynkę, można zamontować z drewnianych belek, zwłaszcza jeśli stosuje się deski o grubości 6 mm. Ale nie zapominaj, że drzewo jest zgniłe i nie ma pieca. Dlatego możliwe jest, że rama po prostu zgnije, a deski będą jak nowe. W związku z tym konieczne będzie zakończenie demontażu okładziny i wzniesienie nowej skrzyni;

- Przeprowadź analizę stanu ścian zewnętrznych. Jeśli mają pęknięcia i inne wady, należy je wyeliminować.W przeciwnym razie fragment ściany może po prostu wypaść pod ciężarem ramy i zepsuć podszewkę;

- Usuń wszystkie parapety, rury, odpływy;

- Wybierz wysokiej jakości wsporniki montażowe i nie oszczędzaj na ich liczbie;

- Oblicz również wymaganą liczbę profili na podstawie faktu, że maksymalna odległość pozioma między nimi nie powinna przekraczać 60 cm, a pionowo - 10 cm.

W odniesieniu do sam proces:

- Przed przystąpieniem do instalacji ramy należy określić stopień krzywizny ścian. Robienie tego za pomocą improwizowanych metod raczej nie powiedzie się, dlatego zaleca się przeprowadzenie badań geodezyjnych. Zgodnie z danymi dokonuje się oznaczenia najwyższych i najniższych punktów. Na tej podstawie konieczne jest przeprowadzenie instalacji sygnałów nawigacyjnych w taki sposób, aby maksymalnie wyrównać nieprawidłowości;

- Między latarniami morskimi jest układany i mocowany jest materiał izolacyjny. Jego grubość nie powinna przekraczać 10-15 mm;

- A całkowita odległość od zewnętrznej ściany do materiału licowego nie powinna przekraczać 50 mm;

- Nad izolacją zamocowana jest przepuszczalna dla pary membrana;

- Następnie profile w kształcie litery U są montowane pionowo i w kształcie litery L poziomo na specjalnych wspornikach;

- Jako pośrednie użyj profili w kształcie litery Z;

- W przypadku stojących naprzeciwko miejsc wokół okien i drzwi rama będzie musiała być wyposażona w taki sposób, aby otoczyła otwór ze wszystkich stron;

- Po tym, jak możesz przystąpić do mocowania samych płyt. Są one ustalane za pomocą śruby. W takim przypadku kapelusz należy utopić na płytkiej głębokości, aby później można było je ukryć za pomocą specjalnej pasty do zaczynu, która jest wybierana kolorem do płytek natychmiast w momencie zakupu materiału;

- Aby zachować równość połączeń, pręty dzielące są przymocowane do końców płyt, po czym połączenia są wypełniane uszczelniacz;

- Do projektowania narożników stosuje się gotowe rogi z cementu włóknistego lub metalowe.

Producenci w skrócie

Wszystkie płyty następujących producentów mają przyzwoitą charakterystykę i wykonanie. Różnica polega na kraju pochodzenia produktu.

- Wśród Rosyjscy producenci Dobrze znana firma LLC Lato, która produkuje płyty z cementu włóknistego pod marką Latonit. Firma współpracuje z europejskimi producentami, dzięki czemu stale udoskonala swoją technologię i poszerza asortyment;

- Kolejna domowa instalacja „LTM” produkuje wysokiej jakości płyty o nazwie „Flamma”. Jest to produkt ognioodporny, który jest stosowany głównie do okładania pieców, kominków, do wnętrz dekoracje ścienne w łaźniach i saunach;

- Słynie z wielu rosyjskich producentów Kronspan Specjalizuje się w produkcji elewacji. Tak wąskie ukierunkowanie pozwoliło na uzyskanie wysokiej jakości produkowanych płyt z cementu włóknistego;

- Kolejnym producentem materiałów do dekoracji fasad jest firma krajowa Rospan. Ich produkty są dość różnorodne, ale w pełni spełniają deklarowane cechy;

- Japonię uważa się za ojczyznę płyt, dlatego też producent z tego kraju o nazwie „Nichiha” zajmuje jedną z wiodących pozycji na rynku sprzedaży. Produkty wyróżniają się wyższym kosztem i doskonałą jakością;

- Druga japońska firma produkująca płyty włókno-cementowe pod marką zajmuje pozycję lidera „Kmew”. Produkcja trwa od ponad 40 lat. W tym czasie wszystkie technologie zostały udoskonalone, jakość produktu jest odpowiednia;

- Od 15 lat duński holding „Cembrit” produkuje różne materiały budowlane, w tym płyty z cementu włóknistego. Produkcja zaostrzyła kontrolę jakości, co gwarantuje wysoką jakość całego asortymentu towarów;

- Fińska firma specjalizuje się w produkcji płyt specjalnie do elewacji zewnętrznych elewacji. Ich produkt można znaleźć pod nazwą „Mineryt”. Płyty mają doskonałą izolację akustyczną i przystępny koszt.