8 porad na temat wyboru rur do gazociągu: średnica, materiał

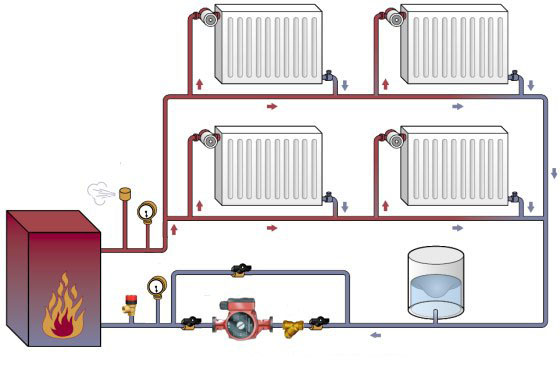

Organizacja gazociągu jest ważnym krokiem w kierunku zapewnienia komfortu własnego domu, ale jednocześnie jest złożoną pracą techniczną związaną z wielkim niebezpieczeństwem. Projektowanie, wybór i instalacja rur z określonego materiału i średnicy najlepiej pozostawić profesjonalistom, ale każdy musi znać podstawowe zasady i niuanse związane z organizacją dostaw gazu. Dowiadujemy się, które rury do gazociągu lepiej wybrać, które można stosować wszędzie i które nadają się tylko do instalacji podziemnej.

Nr 1 Klasyfikacja i średnica gazociągów

Przy wyborze rur gazowych przede wszystkim warto wziąć pod uwagę ciśnienie gazu. W zależności od tego wskaźnika gazociągi podzielony na takie typy:

- I-A - sieć o ciśnieniu większym niż 1,2 MPa. W przypadku takich odcinków wybiera się rury o średnicy 1000-1200 mm; są one zwykle używane do łączenia elektrowni, stacji termicznych i turbin;

- I - gazociągi wysokie ciśnienie 0,6-1,2 MPa, takie systemy działają w miejscach dystrybucji i transportu gazu;

- II - gazociągi wysokie ciśnienie, ale jego wydajność jest nieco niższa niż w poprzednim przypadku, 300–600 kPa. Średnica rury wynosi 500-1000 mm, służą one do dostarczania gazu z instalacji dystrybucji gazu do domów, obiektów przemysłowych, społecznych i innych;

- III - gazociągi średnie ciśnienie, 5-300 kPa, stosowane są rury o średnicy 300-500 mm. Takie sieci są wykorzystywane do pompowania gazu z głównego do gazociągu wlotowego w pobliżu budynków mieszkalnych;

- IV - gazociągi niskie ciśnieniedo 5 kPa. Średnica rury do 300 mm. Rury takie służą do transportu gazu z wlotowego gazociągu do domów i bezpośrednio przez dom do punktów zużycia gazu. Właśnie z tego rodzaju rurami spotykają się konsumenci podczas organizacji gazociąg w prywatnym domu lub apartamenty.

Nr 2 Metoda układania rur gazowych

Ciśnienie gazu jest oczywiście podstawowym czynnikiem wyboru, ale nie jedynym. Konieczne jest również uwzględnienie warunków eksploatacji gazociągu, tj. cechy jego układania.

Zgodnie z metodą instalacji gazociąg dzieli się na takie typy:

- pod ziemią. Jest uważany za najbezpieczniejszy, szczególnie w przypadku gazociągów wysokociśnieniowych. Jednak przy tej metodzie układania należy liczyć się z takimi czynnikami, jak głębokość zamarzania gleby, jej gęstość i prawdopodobieństwo procesów korozyjnych. Aby transportować wysuszony gaz, głębokość gazociągu powinna wynosić około 0,8 m. Montaż rur do transportu mokrego gazu odbywa się poniżej poziomu zamarzania gleby. Nadaje się do instalacji pod ziemią rury stalowe i polietylenowe. Te ostatnie są dziś coraz częściej używane;

- nadziemny. Jest gorszy pod względem niezawodności niż podziemny i jest stosowany tylko wtedy, gdy niemożliwe jest utrzymanie rur pod ziemią. Są to rzeki, kanały, wąwozy i inne obszary trudne z punktu widzenia ulgi. Instalacja napowietrzna jest dozwolona na terytorium przedsiębiorstw. Najlepiej nadaje się do tych celów. rury stalowe;

- wewnętrzny gazociąg w domu i mieszkaniu wykonywane w sposób otwarty.Aby nie zwracać uwagi na rury, można je zainstalować w wstępnie przygotowanych strobach, ale konieczne jest tylko ukrycie gazociągu za łatwo usuwalnymi panelami - zawsze musi być dostęp do rur. Wewnętrzny gazociąg jest organizowany przez rury stalowe, rzadko miedziane.

Numer 3. Materiał rury gazowej

Niedawno nie było żadnego konkretnego wyboru i na wszystkich odcinkach gazociągu, od dużych węzłów do punktów zużycia w domach, zastosowano wyłącznie rury stalowe. Dzisiaj pojawiła się alternatywa w postaci niskociśnieniowych rur z polietylenu. Stosowane są również rury miedziane. Jest mało prawdopodobne, że będą musieli cierpieć mękę z wyboru, ponieważ każdy z tych materiałów ma ściśle określone warunki pracy:

- rury stalowe może mieć różną grubość ścianek. Produkty o grubych ściankach służą do aranżacji gazociągi wysokociśnieniowe. Jeśli mówimy o instalacji napowietrznej, nie ma alternatywy dla rur stalowych. Są to mocne, trwałe i niezawodne rury, które poradzą sobie z poważnym obciążeniem. Rury cienkościenne nadają się do organizacji gazociągu niskiego ciśnienia, w tym. wyposażyć system zaopatrzenie w gaz w domu;

- rury z polietylenu używane do instalacja podziemna gazociąg o różnych ciśnieniach. Istnieją produkty, które wytrzymują działanie pod ciśnieniem 1,2 MPa. Pobili stalowy odpowiednik pod względem masy, ceny i łatwości instalacji. Nie nadaje się do montażu naziemnego i wewnętrznego;

- rury miedziane pod wieloma względami przewyższa stal, ale ich masowe wykorzystanie jest niemożliwe ze względu na wysoką cenę. Instalacja napowietrzna za pomocą takich rur nie jest przeprowadzana, ale tak jest Świetna opcja na zorganizowanie gazociągu w mieszkaniu.

Sieć ma informacje o zastosowaniu jako rur do gazociągu wyroby metalowo-plastikowe, a nawet polipropylenowe, ale wciąż są dalekie od najbardziej odpowiednich opcji.

Numer 4. Stalowe rury gazowe

Rury stalowe były wcześniej jedynym sposobem organizacji dostaw gazu. Dziś, gdy istnieją alternatywne rozwiązania, stal nadal pozostaje na czele, wygrywając pod względem wszechstronności i szerokości zastosowania. W przypadku gazociągów konstrukcje stalowe są wykonywane na różne sposoby. Odpowiednie są bezszwowe rury walcowane na zimno i gorąco, a także rury spawane ze szwem spiralnym. Zastosowanie określonego rodzaju rury zależy od ciśnienia w gazociągu, reżimu temperaturowego i właściwości transportowanego gazu.

W każdym razie, aby stworzyć rury gazowe stal wysokiej jakości niska zawartość węgla (do 0,25%), siarki (nie więcej niż 0,056%) i fosforu (do 0,046%). Jeszcze lepiej, jeśli stal przejdzie antykorozyjny przetwarzanie, co może znacznie wydłużyć żywotność rurociągu.

To główne zalety stalowego gazociągu obejmują:

- wysoka wytrzymałość, ale aby projekt był szczelny, spoiny powinny być wykonywane tak wydajnie, jak to możliwe;

- uniwersalność. Rury stalowe można układać nad ziemią i pod ziemią, wewnątrz i na zewnątrz pomieszczeń;

- funkcjonowanie w szerokim zakresie temperatur;

- zdolność do wytrzymania wysokiego ciśnienia;

- stosunkowo długa żywotność. Z zastrzeżeniem wszystkich zasad instalacji i eksploatacji, można liczyć na nieprzerwany okres około 40 lat.

Wśród wad warte odnotowania:

- złożoność prac instalacyjnych;

- wysoki koszt;

- słaba elastyczność;

- podatność na korozję i kondensację;

- dużo wagi.

Uniwersalność rur stalowych osiąga się dzięki szerokiej gamie produktów: na rynku można znaleźć produkty o różnych grubościach ścian i średnicach. Rury mogą różnić się innymi właściwościami, a wszystkie podstawowe informacje o produkcie mogą oznaczać oznakowanie.

Głównym parametrem rury stalowej jest średnica warunkowa, oznaczone jako pilot zdalnego sterowania. W rzeczywistości jest to wewnętrzna średnica rury, która określa jej przepustowość.Może wynosić od 6 do 150 mm. Na przykład w przypadku wewnętrznego gazociągu wybiera się rury o średnicy 25 mm; w systemach dystrybucji gazu niezbędne są rury o średnicy co najmniej 50 mm.

Średnica zewnętrzna zależy od grubość ścianki. Ten ostatni parametr wynosi od 1,8 do 5,5 mm, a czasem więcej. Do układania nad głową należy stosować rury o grubości ścianki co najmniej 2 mm, a pod ziemią - co najmniej 3 mm. W niektórych przypadkach (w trudnych warunkach pracy) mogą być wymagane wzmocnione rury o grubości ścianki 5,5 mm lub większej.

Pamiętaj o tym cienkościenne rury stosowany tylko w układach niskociśnieniowych. Takie produkty są lekkie, wystarczająco elastyczne, więc z ich pomocą można zamontować sieć o złożonej konfiguracji. Połączenie następuje przez lutowanie lub tworzenie połączeń gwintowanych. Z drugiej strony takie rury mają wysoką przewodność cieplną: kondensat może się na nich gromadzić, co negatywnie wpływa na sam materiał, prowadząc do jego korozji. Dlatego rury gazowe są chronione kilkoma warstwami farby olejnej.

W obszarach o wysokim ciśnieniu rury o grubych ściankach. Są to solidne konstrukcje, ale funkcjonalność całego systemu będzie w dużej mierze zależeć od jakości połączenia poszczególnych sekcji. Po spawanie wymagane jest monitorowanie.

Na rurach ze zdalnym sterowaniem większym niż 159 mm i grubości ścianki większej niż 3,5 mm znakowanie jest nakładane bezpośrednio na produkt. W innych przypadkach wszystkie informacje o rurach znajdują się na etykiecie, która musi znajdować się na opakowaniu. Jeśli litera H jest wskazana w oznakowaniu, to mówimy o rurach radełkowanych, litera P jest gwintem gwintowanym, D jest nitką wydłużoną, M oznacza obecność złącza.

Certyfikaty jakości stali muszą koniecznie zawierać informacje o producencie, gatunku, kategorii i grupie stali, numerach topienia i partii, potwierdzeniu zgodności z GOST. Producent musi przeprowadzić testy i sprawdzić, czy produkt radzi sobie ze standardowym ciśnieniem. Rura nie powinna mieć żadnych wad.

Jeśli zagłębisz się w teorię, warto podkreślić bardzo ważny punkt - w zależności od warunków produkcji stal może być:

- wrzenia. W procesie produkcyjnym nie jest całkowicie odtleniony, dlatego zawiera zwiększoną ilość niepotrzebnych zanieczyszczeń. Jest to stal bardziej krucha i podatna na korozję, niezbyt dobra w spawalności. Może być stosowany do wewnętrznego gazociągu w warunkach stabilnych sejsmicznie;

- spokojna stal ma bardziej jednolitą strukturę i charakteryzuje się minimalną zawartością zanieczyszczeń. Jest to trwały materiał, który dobrze spawa i wytrzymuje przyzwoite obciążenia. Takie rury można stosować nawet tam, gdzie występują obciążenia wibracyjne;

- półsztywna stal - pod względem składu i wydajności połączenie wrzenia i spokoju. Jest wystarczająco silny i często używany zamiast spokoju.

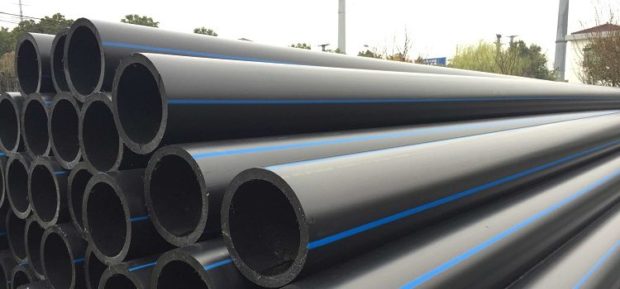

Nr 5 Rury do gazociągu wykonane z niskociśnieniowego polietylenu (HDPE)

Rury z HDPE cieszyły się ostatnio nie mniejszym zainteresowaniem niż rury stalowe. Należy od razu zauważyć, że wyrażenie „niskie ciśnienie”, które pojawia się w nazwie materiału, odnosi się do specyfiki produkcji rur, a nie do warunków eksploatacji gazociągu. Istnieją rury z polietylenu, które wytrzymuje ciśnienie do 1,2 MPa. Co sprawia, że rezygnujemy ze sprawdzonej opcji z rurami stalowymi i używamy rur polimerowych? Odpowiedź na to pytanie leży w zaletach materiału.

Główne zalety rur gazowych z polietylenu:

- lekka waga;

- szybszy i łatwiejszy montaż bez użycia skomplikowanego, drogiego sprzętu wymagającego specjalnych umiejętności;

- wytrzymałość, plastyczność i elastyczność ułatwiają ominięcie ewentualnych przeszkód w rurociągu. Maksymalny dopuszczalny promień gięcia wynosi 25 promieni rury.Elastyczność pozwala na utrzymanie integralności rurociągu przy niewielkich ruchach gleby;

- zdolność wytrzymania ciśnienia do 1,2 MPa, dzięki czemu takie rury mogą być stosowane na prawie wszystkich odcinkach rurociągu;

- odporność na korozję, odporność na działanie agresywnych substancji;

- wysoka przepustowość, ponieważ wewnętrzna powierzchnia rury jest gładka. Przy tej samej średnicy co rura stalowa polietylen będzie miał przepustowość o około 30% wyższą;

- Rury HDPE produkowane są w dużych długościach, co pozwala na mniej połączeń, dzięki czemu osiąga się integralność i niezawodność konstrukcji;

- materiały polimerowe nie przewodzą prądu błądzącego;

- niski koszt w porównaniu z odpowiednikami ze stali lub miedzi;

- trwałość co najmniej 50 lat i z zastrzeżeniem wszystkich warunków do 80-90 lat.

Minusy mają również:

- rur z polietylenu nie wolno stosować w obszarach, w których temperatura spada poniżej -450C. Taki gazociąg powinien znajdować się na głębokości nie mniejszej niż 1 m, w temperaturze -40 ° C w temperaturach zimowych0Wraz ze wzrostem głębokości do 1,4 m, aw niektórych przypadkach układanie rur z HDPE jest całkowicie niemożliwe. W niskich temperaturach wydajność może się pogorszyć, a trwałość może spaść;

- rury nie nadają się również do obszarów aktywnych sejsmicznie;

- ciśnienie ponad 1,2 MPa rury HDPE nie wytrzyma - pomoże tylko stal grubościenna;

- wrażliwość na promienie ultrafioletowe nie pozwala na instalację nad głową - rury z polietylenu nadają się tylko do instalacji pod ziemią;

- z powodu zwiększonej palności polietylenu takie rury nie są zalecane do stosowania w pomieszczeniach. Już na +800Materiał C ma zdolność odkształcania się i zapadania;

- Rury HDPE nie nadają się do układania gazociągów w kolektorach i tunelach. W takich miejscach stosuje się stalowy odpowiednik;

- podczas przekraczania gazociągu z drogami i innymi mediami rury muszą być ukryte w metalowej obudowie.

Lepiej nie używać rur polietylenowych do instalacji gazociągu w pomieszczeniu, ale coraz częściej są one wykorzystywane do instalacji podziemnej.

Do produkcji używanych rur specjalne gatunki rur z polietylenu:

- PE 80 - czarne rury z żółtymi wkładkami, wytrzymują ciśnienie do 0,3-0,6 MPa;

- PE 100 - rury z niebieskim paskiem, wytrzymują ciśnienie do 1,2 MPa. Podczas ich instalowania podejmowane są poważniejsze wysiłki, ponieważ materiał musi zostać podgrzany do wyższych temperatur, ale jakość połączenia w tym przypadku jest na wysokości.

Średnica rur HDPE może wynosić od 20 do 630 mm lub więcej, stosowane są nawet rury o średnicy 1200 mm. Wybierając, warto również wziąć pod uwagę taki wskaźnik jak SDR Jest stosunkiem średnicy do grubości ściany. Im mniejsza ta wartość, tym grubsze ściany i tym bardziej trwały produkt przed nami. Zakres SDR wynosi od 9 do 26.

Połączenie rur z polietylenu odbywa się na jeden z następujących sposobów:

- spawanie doczołowe. Krawędzie poszczególnych elementów są ogrzewane specjalną lutownicą, aż do uzyskania lepkiej konsystencji, która pozwala bezpiecznie połączyć dwie rury w jedną;

- zgrzewanie elektrooporowe polega na zamontowaniu krawędzi rury w specjalnej tulei, do której przykładane jest napięcie, dzięki czemu następuje nagrzewanie i połączenie dwóch segmentów. Takie połączenie jest trwalsze niż sama rura i może wytrzymać ciśnienie 16 MPa.

Po indywidualnym podłączeniu do sieci wystarczy spawanie doczołowe, a jeśli na przykład następuje zgazowanie całego obszaru, lepiej jest zastosować zgrzewanie elektrooporowe - jest bardziej niezawodne i szczelne.

Aby połączyć odcinek gazociągu stalowego i polietylenowego, stosuje się specjalne elementy, których jedna strona jest przyspawana do stali, a druga do polietylenu.

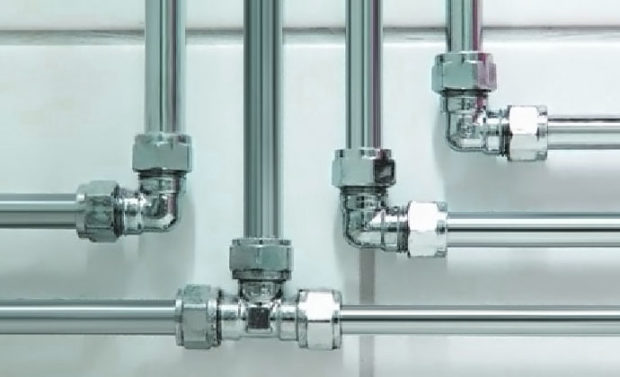

Nr 6. Rury miedziane do gazociągu

Rury miedziane są stosowane w organizacji systemu gazociągów stosunkowo niedawno.Można je stosować tylko do układania rur w domu pod ciśnieniem do 0,005 MPa. W tym celu stosuje się rury ciągnione lub walcowane na zimno o grubości ścianki co najmniej 1 mm.

Korzyści:

- atrakcyjny wygląd. Rury gazowe nie mogą być ukryte w ścianach lub kanałach - powinny być łatwo dostępne. Rur stalowych trudno nazwać dekoracją wnętrz, w przeciwieństwie do miedzianego odpowiednika. Nie trzeba ukrywać takich rur - wyglądają schludnie i atrakcyjnie, idealnie pasują do wielu style wnętrz;

- stosunkowo prosty montaż, który odbywa się za pomocą złączek zaprasowywanych lub lutowania. Ponadto rury miedziane można łatwo ciąć;

- plastyczność i zdolność do tworzenia sieci o złożonej konfiguracji;

- wystarczająca odporność mechaniczna;

- odporność na agresywne substancje;

- długowieczność do 100 lat.

Wśród Wady wysoka cena, niewielki asortyment na rynku i wysoka przewodność cieplna, co może prowadzić do kondensacji. Rury miedziane mają mniejszą wytrzymałość niż rury stalowe, ale jeśli mówimy o okablowaniu w mieszkaniu, nie spowoduje to żadnych specjalnych problemów.

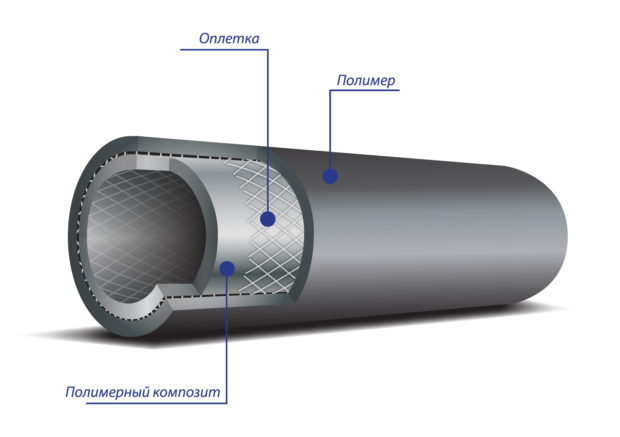

Numer 7. Rury metalowo-plastikowe do gazociągu

Nie jest to najpopularniejsza opcja, ale mimo to się pojawiła. Te rury można utworzyć tylko gazociąg w mieszkaniu, podłącz urządzenia zużywające gaz. SNiP 42-01-2002 pozwala na stosowanie takich rur w budynkach o wysokości nie większej niż 3 piętra. Za pomocą łączników można wykonać połączenie rurami stalowymi i polietylenowymi.

Rura z tworzywa sztucznego - To jest konstrukcja wielowarstwowa. Zewnętrzna i wewnętrzna warstwa jest z tworzywa sztucznego, między nimi cienka warstwa aluminium. Dzięki temu projektowi liczne korzyści:

- prosta instalacja, dzięki czemu poradzisz sobie nawet bez pomocy profesjonalnego i specjalnego narzędzia;

- elastyczność, którą można uzyskać dzięki minimalnej liczbie łączników;

- dobra szczelność;

- niska cena.

Wśród Wady ograniczony zakres. Rury z tworzyw sztucznych nadają się tylko do układania wewnątrz budynków, boją się długotrwałej ekspozycji na promienie ultrafioletowe, a po podgrzaniu powyżej +400Z utratą szczelności rurociągu, jak podczas chłodzenia do temperatury -150C.

Numer 8. Wymagania bezpieczeństwa dotyczące układania gazociągu

Układanie i eksploatacja gazociągu wiąże się z dużym ryzykiem. Aby zapewnić pełne bezpieczeństwo, należy przestrzegać szeregu zasad. Przed rozpoczęciem prac nad podłączeniem prywatnego domu do scentralizowanego gazociągu należy powiadomić o tym lokalne służby gazowe. Musi zdać sprawozdanie z parametrów ciśnienia w gazociągu, do którego podłączenie jest wykonane, i przeprowadzić koordynację techniczną, po czym sporządzony jest projekt pracy.

Odpowiednie SNiP i zasady bezpieczeństwa pożarowego wskazują, w jaki sposób i gdzie powinny przebiegać rury gazowe, aby zapewnić maksymalne bezpieczeństwo ich działania.

Gazociąg napowietrzny Jest stosowany w przedsiębiorstwach, a także w przypadkach, w których gleba ma zwiększoną aktywność korozyjną. W takim przypadku kierują się nimi normy:

- wysokość rury w miejscu zatłoczenia powinna wynosić co najmniej 2,2 m, nad jezdnią - więcej niż 5 m;

- w miejscach, w których nie ma ruchu ludzi i pojazdów, dozwolona jest instalacja na wysokości 0,35 m;

- w miejscach skrzyżowania z systemami zasilania konieczne jest zorganizowanie ochrony elektrycznej.

Podczas układania rur gazowych pod ziemią do domu musisz przestrzegać następujących zasad:

- głębokość rur zależy od głębokości zamarzania gleby, ale w żadnym wypadku nie mniej niż 0,8 m. W obszarach, w których prowadzone są prace orne lub ciężkie nawadnianie, lepiej jest układać rury na głębokości nie mniejszej niż 1,2 m;

- odległość gazociągu od drogi - co najmniej 3 m;

- odległość rurociągu niskiego ciśnienia do ściany domu jest nie mniejsza niż 10 cm, wejście do obudowy odbywa się za pomocą tulei.

Teraz fajną częścią jest normy montaż rur gazowych w mieszkaniach i domach:

- rur gazowych nie można umieszczać w pomieszczeniach mieszkalnych;

- instalowanie rur gazowych w trudno dostępnych miejscach jest zabronione, nie wolno ich ukrywać za ozdobnymi okładzinami. Wyjątkiem są te przypadki, w których wystrój zewnętrzny można łatwo usunąć, jeśli to konieczne, aby zapewnić dostęp do całej rury;

- wysokość rury gazowej od podłogi wynosi co najmniej 200 cm;

- instalacja rur gazowych jest możliwa w pomieszczeniach o wysokości sufitu co najmniej 220 cm i normalnej wentylacji;

- kiedy gazociąg jest w kuchni wentylacja ten pokój nie może sąsiadować z salonami;

- rura gazowa nie powinna blokować okien i drzwi;

- długość elastycznego odcinka gazociągu nie powinna przekraczać 300 cm;

- sufit nad gazociągiem należy przyciąć niepalnym sztukaterie;

- do montażu kolumna gazowa wymagana jest stalowa lub ocynkowana rura wydechowa, ale w żadnym wypadku faliste aluminium. Oczywiście konieczne jest zapewnienie bezpiecznika w konstrukcji kolumny, który zablokuje dopływ gazu, jeśli płomień zgaśnie;

- odległość od cienkościennej rury metalowej do kabel elektryczny musi wynosić co najmniej 25 cm do przyłbicy - 50 cm;

- lepiej jest wykluczyć bliskość rur gazowych i urządzeń chłodzących;

- układanie rur gazowych w kuchni na podłodze, pod zlew lub w pobliżu zmywarki jest zabronione;

- rura musi być bezpiecznie przymocowana do ściany za pomocą zacisków i wsporników.

Co do średnica rury, następnie w obliczeniach konieczne jest zastosowanie parametrów, takich jak długość rurociągu, temperatura gazu, dopuszczalny spadek ciśnienia, moc cieplna urządzenia i przepływ gazu. Aby poprawnie obliczyć średnicę rury gazowej, musisz użyć złożonych formuł - lepiej powierzyć to zadanie projektantom. Sieć ma kalkulatory online, które mogą szybko obliczyć wymaganą średnicę w zależności od wprowadzonych danych. Na ratunek mogą przyjść także specjalne stoły.