6 Innovationen und Modernisierungen von Beton

Beton bezeichnet speziell hergestellte (Kunst-) Steinbaustoffe. Es besteht aus Wasser, einem Adstringens (meistens - Zement) und Füllstoffe unterschiedlicher Größe. Beton ist einer der am häufigsten verwendeten Baustoffe der Welt. Dies ist das Material der Wahl für die meisten neuen großen Straßen, Gebäude, Brücken und viele andere Bauwerke, da es langlebig und relativ benutzerfreundlich ist. Technologien stehen nicht still, Forschungsteams forschen neu mit dem präsentierten Material, als Ergebnis ihrer Arbeit treten neue Entwicklungen auf.

Beton aus Holz: Realität oder Mythos?

Früher war Holz einer der häufigsten Baustoffe, heute wurde es durch Betonmischungen ersetzt. Die aktive Entwicklung von Technologien hat es ermöglicht, zwei Arten von Materialien zu kombinieren und eine kombinierte Mischung aus Holz und Beton zu schaffen.

Das National Resource Wood Program (NFP 66) konzentriert sich auf die Schaffung einer einzigartigen Mischung. Schweizer Forschern ist es gelungen, einen radikalen Ansatz für die Kombination von Holz und Beton zu entwickeln: Sie stellen widerstandsfähigen Beton her, von dem 50 Prozent aus Holz bestehen. Der hohe Holzanteil in der Betonmischung trug zu einer guten Wärmedämmung des Materials bei, ohne die Feuerbeständigkeit zu beeinträchtigen.

Der Hauptunterschied zwischen der beschriebenen Mischung und klassischem Beton ist der Ersatz von Kies und Beton Sand feinkörniges Holz.

Schwimmenden Beton herstellen

„Sie wiegen nicht mehr als die Hälfte des gewöhnlichen Betons - der leichteste von ihnen schwimmt sogar!“, Sagt der Forschungsorganisator. Darüber hinaus können die Materialien nach dem Abbau als Brennstoff für Wärme und Strom wiederverwendet werden. Trotz Einhaltung der Brandschutzanforderungen Baumaterial kann verbrannt werden in Verbindung mit anderen Abfällen.

Die Ergebnisse von Stresstests haben bestätigt, dass der neue Holzbeton für die Herstellung von Platten und Wandpaneelen geeignet ist und ein Material für tragende Konstruktionen im Bauwesen werden kann. Im Laufe der kommenden Studien ist es erforderlich, herauszufinden, in welchen Bereichen es besser ist, eine bestimmte Art von Holz-Beton-Verbundwerkstoff und wirksame Methoden zu seiner Herstellung anzuwenden. Laut Daya Zwiki (Veranstalterin) ist der Wissensstand, der für eine breite Nutzung erforderlich ist, noch zu gering.

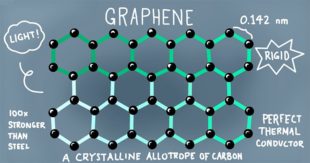

Revolutionärer Graphenbeton

Graphen ist eine Kohlenstoffmodifikation, die in letzter Zeit an Popularität gewonnen hat. Experten der University of Exeter haben eine innovative Technik entwickelt, mit der mithilfe von Nanotechnologie Graphen in die klassische Herstellung von Betonmischungen eingeführt wird. Eine einzigartige Technologie hat dauerhaften, umweltfreundlichen und dauerhaften Beton geschaffen. Zudem hat sich die Wasserbeständigkeit deutlich erhöht. Die Prüfung des hergestellten Materials hat die vollständige Übereinstimmung mit den britischen und europäischen Baunormen bewiesen.

Graphen ist eine Kohlenstoffmodifikation, die in letzter Zeit an Popularität gewonnen hat. Experten der University of Exeter haben eine innovative Technik entwickelt, mit der mithilfe von Nanotechnologie Graphen in die klassische Herstellung von Betonmischungen eingeführt wird. Eine einzigartige Technologie hat dauerhaften, umweltfreundlichen und dauerhaften Beton geschaffen. Zudem hat sich die Wasserbeständigkeit deutlich erhöht. Die Prüfung des hergestellten Materials hat die vollständige Übereinstimmung mit den britischen und europäischen Baunormen bewiesen.

Es ist wichtig anzumerken, dass das neue graphenverstärkte Konzentrat den CO2-Fußabdruck traditioneller Betonherstellungsmethoden erheblich verringert und diese nachhaltiger und umweltfreundlicher macht. Gleichzeitig konnten die Kohlenstoffemissionen deutlich reduziert werden (um 446 kg / t) und der Materialbedarf für die Betonherstellung um 50 Prozent gesenkt werden.Die meisten Wissenschaftler sind zuversichtlich, dass die neue Technik die Einführung neuer Nanomaterialien in Beton und damit die Modernisierung der globalen Bauindustrie ermöglicht.

Die Suche nach umweltfreundlichen Baumethoden ist ein Schritt zur weltweiten Reduzierung der CO2-Emissionen und ein Weg zum Schutz der Umwelt. Dies ist eine wichtige Investition in die Schaffung einer fortschrittlichen Bauindustrie für die Zukunft.

Kohlenasche in Beton

Es ist schwierig, den genauen Feuchtigkeitsgehalt im Beton zu erhalten, da das Pulver und die Zuschlagstoffe eine dichte zementartige Matrix bilden, die die Bewegung der Feuchtigkeit nach Beginn des Trocknens erschwert. Darüber hinaus sind spezielle atmosphärische Bedingungen zum Trocknen erforderlich. Wenn die äußere Oberfläche des Betons trocknet, bevor das Innenteil aushärtet, kann dies zu einer schwächeren Struktur des Produkts führen.

Es ist schwierig, den genauen Feuchtigkeitsgehalt im Beton zu erhalten, da das Pulver und die Zuschlagstoffe eine dichte zementartige Matrix bilden, die die Bewegung der Feuchtigkeit nach Beginn des Trocknens erschwert. Darüber hinaus sind spezielle atmosphärische Bedingungen zum Trocknen erforderlich. Wenn die äußere Oberfläche des Betons trocknet, bevor das Innenteil aushärtet, kann dies zu einer schwächeren Struktur des Produkts führen.

Das Labor von Farnam wollte ein Aggregatprodukt entwickeln, das optimale Mischungs-, Festigkeits- und Porositätseigenschaften aufweist, und einen Weg finden, es aus einer großen Menge Abfall herzustellen.

Kohlenasche - ein Nebenprodukt von Kohlekraftwerken, das bei der Verbrennung von Kohle anfällt. Jedes Jahr werden Hunderte Tonnen Asche auf Deponien verbracht. Forscher der Drexel-Universität glauben, einen pulverförmigen Rückstand gefunden zu haben. Sie sind zuversichtlich, dass Asche Beton haltbarer und rissfrei machen kann.

Firmenentwicklung Farnam

"Die Lösung, die wir gefunden haben, war die Verarbeitung von Kohlenascheabfällen zu einem porösen, leichten Aggregat mit überlegener Leistung, das zu geringeren Kosten hergestellt werden kann als vorhandene natürliche und synthetische Optionen", sagte Farnam (Gründer der Idee).

Es ist wissenschaftlich erwiesen, dass das vorgestellte Additiv die Lebensdauer von Beton erheblich verlängert und ihn um ein Vielfaches fester macht. Das Konzept der Innenhärtung wurde im letzten Jahrzehnt entwickelt, wobei zur Erleichterung des Aushärtungsprozesses ein poröses Leichtzuschlagmittel verwendet wird. Das Additiv kann einen konstanten Feuchtigkeitsgehalt im Beton aufrechterhalten, um eine gleichmäßige Aushärtung von innen zu ermöglichen.

Calciumsilikat in Beton

Mikrokugeln aus Kalziumsilikat wurden von Wissenschaftlern der Rice University entwickelt. Es ist erwiesen, dass die Erfindung dazu beiträgt, einen haltbareren und umweltfreundlicheren Beton mit verbesserten mechanischen Eigenschaften (Festigkeit, Härte, Elastizität und Haltbarkeit) zu erhalten als Portlandzement, das in Beton am häufigsten verwendete Bindemittel. Die Größe der Kugeln beträgt 100 bis 500 Nanometer im Durchmesser. Ihr Einsatz verspricht eine Reduzierung der Energieintensität der Zementherstellung (eines der häufigsten Bindemittel in Beton). Shahsavardi behauptet, dass die Kugeln für das Engineering von Knochengewebe, Isolierungen, Keramik- und Verbundanwendungen sowie Zement geeignet sind.

Laut Shahsavardi wird eine Erhöhung der Zementfestigkeit dazu beitragen,

- Reduzieren Sie das Gewicht des Betons.

- Weniger Materialverbrauch

- Reduzierter Energieverbrauch bei der Betonherstellung.

- Reduzierung der Kohlenstoffemissionen während des Herstellungsprozesses.

Der Wissenschaftler sagte, dass die Größe und Form der Partikel insgesamt einen erheblichen Einfluss auf die mechanischen Eigenschaften und die Haltbarkeit von Schüttgütern wie Beton haben.

Recycelter Reifenbeton

Die Ingenieure von UBC haben einen widerstandsfähigeren Betontyp mit recycelten Reifen entwickelt. Die Substanz kann für Betonkonstruktionen wie Gebäude, Straßen, Dämme und Brücken verwendet werden. Gleichzeitig wird das Abfallaufkommen auf Deponien deutlich reduziert.

Die Forscher experimentierten mit verschiedenen Anteilen von recycelten Reifenfasern und anderen in Beton verwendeten Materialien - Zement, Sand und Wasser -, bevor sie die perfekte Mischung fanden. Es besteht zu 0,35% aus Reifenfasern. In den USA, in Deutschland, in Spanien, in Brasilien und in China gibt es bereits Asphaltstraßen mit Krümelkautschuk aus zerquetschten Reifen.Es ist erwiesen, dass das Vorhandensein dieser Partikel dazu beigetragen hat, die Elastizität von Beton zu verbessern und seine Lebensdauer zu verlängern.

Reifenbeton Testergebnisse

Labortests haben bestätigt, dass faserverstärkter Beton die Rissbildung im Vergleich zur klassischen Mischung um mehr als 90 Prozent verringert. Dies ist auf die Polymerfasern zurückzuführen, die die Risse beim Bilden überlappen und zum Schutz der Struktur und zur Verlängerung ihrer Lebensdauer beitragen.

Labortests haben bestätigt, dass faserverstärkter Beton die Rissbildung im Vergleich zur klassischen Mischung um mehr als 90 Prozent verringert. Dies ist auf die Polymerfasern zurückzuführen, die die Risse beim Bilden überlappen und zum Schutz der Struktur und zur Verlängerung ihrer Lebensdauer beitragen.

„Die meisten abgenutzten Reifen sind zur Entsorgung bestimmt. Das Hinzufügen von Fasern zu Beton kann den CO2-Fußabdruck der Reifenindustrie sowie die Emissionen in der Bauindustrie verringern, da die Zementproduktion eine bedeutende Quelle für Treibhausgasemissionen darstellt “, sagte Bantia, Forschungsdirektor von UBC.

Für wurde neuer Beton verwendetVerblendung von Stufen vor dem Macmillan-Gebäude auf dem UBC-Campus. Das Banthia-Team überwacht seinen Zustand mit in Beton eingebetteten Sensoren und überwacht die Entwicklung von Spannungen, Rissen und anderen Faktoren. Momentan bestätigen die Beobachtungsergebnisse die Ergebnisse von Labortests und weisen auf eine signifikante Verringerung der Rissbildung hin.

Wie vermeide ich die Zerstörung von Beton durch Schwefelsäure?

Die atmosphärischen und chemischen Einflüsse auf die Betonbeschichtung beeinträchtigen deren Zustand. Die Zerstörung von Beton durch Schwefelsäure kann vermieden werden, indem Wege gefunden werden, die Adsorption seines Gasvorläufers in Beton zu verhindern. Um die Betoninfrastruktur vor korrosiven Einflüssen zu schützen, hat Matthew Lasic im Rahmen seiner Forschung festgestellt, dass eine Vorbehandlung an den Adsorptionsstellen im Zementhydrat erforderlich ist, an denen die meisten Schwefelwasserstoffmoleküle gebunden sind. Dieser Ansatz kann jedoch aufgrund ihrer weit verbreiteten Verwendung schwierig sein.

Die atmosphärischen und chemischen Einflüsse auf die Betonbeschichtung beeinträchtigen deren Zustand. Die Zerstörung von Beton durch Schwefelsäure kann vermieden werden, indem Wege gefunden werden, die Adsorption seines Gasvorläufers in Beton zu verhindern. Um die Betoninfrastruktur vor korrosiven Einflüssen zu schützen, hat Matthew Lasic im Rahmen seiner Forschung festgestellt, dass eine Vorbehandlung an den Adsorptionsstellen im Zementhydrat erforderlich ist, an denen die meisten Schwefelwasserstoffmoleküle gebunden sind. Dieser Ansatz kann jedoch aufgrund ihrer weit verbreiteten Verwendung schwierig sein.

Die poröse Struktur macht Beton anfällig für die Adsorption von Erdgas. In ihrer Studie führen die Autoren eine nanoskalige Analyse basierend auf Monte-Carlo-Simulationen durch, um die Migration von Gasmolekülen in die Struktur von Zementhydrat zu simulieren. Ihre Modellierung legt nahe, dass für eine gute Absorption von Zementhydrat eine bestimmte Kombination von Molekülgröße und Oberfläche erforderlich ist.